В промышленности точность измерений играет ключевую роль в обеспечении стабильности и безопасности технологических процессов. Датчики давления и датчики температуры являются важными элементами автоматизированных систем управления. От их надежности и точности зависит эффективность работы оборудования, минимизация рисков аварий и оптимизация затрат на обслуживание. В этой статье разберем, какие критерии учитывать при выборе этих датчиков и какие технологии сегодня наиболее востребованы.

1. Основные критерии выбора датчиков давления и температуры

При выборе датчиков следует учитывать несколько ключевых параметров, которые влияют на их работоспособность и точность измерений:

1.1. Диапазон измерений

- Для датчиков давления – важно знать минимальное и максимальное рабочее давление в системе. Например, для нефтегазовой отрасли необходимы датчики, работающие в диапазоне от вакуума до нескольких сотен бар.

- Для датчиков температуры – следует учитывать предельные значения температур среды, в которой они будут использоваться. В металлургии датчики могут работать при температурах выше 1000°C, а в пищевой промышленности – в диапазоне от -50°C до +200°C.

1.2. Тип среды

- Газ, жидкость или пар – материалы датчика должны быть совместимы с измеряемой средой. Например, для агрессивных химических веществ используются датчики с тефлоновым покрытием или из нержавеющей стали.

- Чистота среды – в фармацевтике и пищевой промышленности применяются гигиенические датчики с гладкой поверхностью для предотвращения загрязнений.

1.3. Точность и стабильность измерений

- Точность измерения давления и температуры влияет на качество продукции и безопасность процессов. Обычно выбираются датчики с погрешностью не выше ±0,1% от шкалы измерений.

- Долговременная стабильность важна для систем, работающих в непрерывном режиме.

1.4. Условия эксплуатации

- Температура окружающей среды – датчики должны выдерживать экстремальные условия работы, включая воздействие высоких температур, вибрации и давления.

- Степень защиты – для тяжелых промышленных условий выбираются датчики с классом защиты не ниже IP65–IP68.

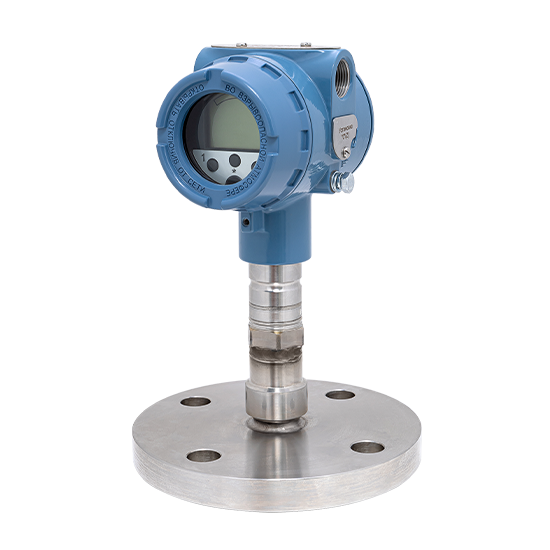

2. Виды датчиков давления и их применение

Существует несколько типов датчиков давления, каждый из которых применяется в зависимости от условий эксплуатации:

2.1. Манометрические датчики

Используются для измерения давления относительно атмосферного. Применяются в водоснабжении, отопительных системах и химической промышленности.

2.2. Абсолютные датчики

Измеряют давление относительно вакуума. Широко применяются в нефтегазовой отрасли и вакуумных системах.

2.3. Дифференциальные датчики

Определяют разницу давлений между двумя точками. Используются в вентиляционных системах, газопроводах и системах фильтрации.

2.4. Электронные датчики

Дают возможность передачи данных на удаленные системы контроля. Их активно применяют в системах автоматизированного мониторинга.

3. Виды датчиков температуры и их применение

3.1. Термопары

Термопары способны измерять широкий диапазон температур – от -200°C до +1800°C. Используются в металлургии, энергетике и нефтехимии.

3.2. Терморезисторы (RTD)

Обеспечивают высокую точность измерений, применяются в фармацевтике, пищевой промышленности и химическом производстве.

3.3. Инфракрасные датчики температуры

Позволяют измерять температуру бесконтактно. Применяются в системах безопасности и на производствах, где контактные методы невозможны.

4. Популярные производители датчиков давления и температуры

На рынке представлены надежные решения от ведущих производителей, таких как:

- Метран — производство измерительного, аналитического, метрологического и регулирующего оборудования, готовых комплексных и нестандартных решений автоматизации.

- Emerson Process Management – высокоточные промышленные датчики для различных отраслей.

- WIKA – надежные решения для нефтегазовой и химической промышленности.

- ОАО «Теплоконтроль» – датчики для энергетики и тепловодоснабжения.

- ОАО «Манотомь» – метрологическое оборудование с высокой точностью измерений.

Заключение

Выбор датчиков давления и температуры – важный этап при проектировании и модернизации промышленных объектов. Учитывая диапазон измерений, условия эксплуатации, точность и стабильность, можно подобрать оптимальное оборудование для конкретных задач. Современные датчики позволяют не только контролировать параметры процессов, но и интегрировать их в системы автоматизированного управления для повышения эффективности производства.